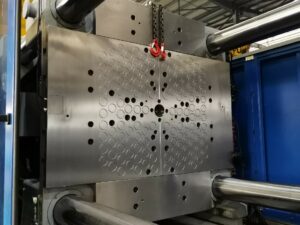

Bei PLASMIR, einem kunststoffverarbeitenden Unternehmen in Spanien, haben wir kürzlich ein elektropermanentes magnetisches Schnellwechselsystem an einer 1500-Tonnen-Spritzgießmaschine von CHEN HSONG installiert. Diese vollständig nach der Norm EUROMAP 70.1 integrierte Nachrüstung bedeutet einen gewaltigen Sprung nach vorn in Sachen Produktivität, Bedienersicherheit und Betriebsflexibilität.

Bis zu 85 % schnellerer Formenwechsel

Mit dem Magnetsystem kann der Bediener die Formen in Sekundenschnelle ein- und ausspannen. Was früher mit manuellem oder hydraulischem Spannen mehrere Minuten - manchmal auch länger - gedauert hat, dauert jetzt nur noch einen Bruchteil der Zeit. Ein einziger Knopfdruck genügt, um die Form über die gesamte Fläche sicher zu spannen.

Energiesparend und bedienerfreundlich

Da die Maschine beim Formenwechsel nicht mehr abkühlen muss, bleiben die Zykluszeiten kurz und die Energiekosten sinken. Außerdem müssen die Bediener nicht mehr in die Maschine klettern, um die Formen manuell zu sichern, was die Ergonomie und Sicherheit deutlich verbessert.

Unerreichte Formenflexibilität

Das Magnetsystem passt sich an jede Form und Größe der Form an - es sind keine Änderungen erforderlich. Selbst größere Formen können jetzt sicher auf kleineren Maschinen gespannt werden, was PLASMIR eine größere Flexibilität in seinen Produktionslinien ermöglicht.

Auf einen Blick: die wichtigsten Vorteile für PLASMIR

-

85%ige Reduzierung der Werkzeugwechselzeit

-

Geringerer Energieverbrauch und niedrigere Betriebskosten

-

Sicherere und ergonomischere Arbeitsumgebung

-

Vollflächige Klemmung ohne mechanische Belastungspunkte

-

Kompatibel mit jeder Form und Abmessung

-

Keine Änderungen an bestehenden Formen erforderlich

Diese Installation veranschaulicht perfekt, wie die elektropermanente Magnettechnik die Arbeitsweise moderner Spritzgießbetriebe verändert.

Neugierig, wie es in Ihrem Betrieb funktionieren könnte? Nehmen Sie Kontakt auf - wir zeigen es Ihnen gerne.